انتخاب بیرینگ براساس عمر اولیه

در مقاله قبلی (دانستنیهای بیرینگ 4) به کلیات فرآیند انتخاب بیرینگ یعنی ابعاد بیرینگها و عوامل موثر بر آنها پرداختیم. در این مقاله قصد داریم به یکی از عوامل موثر در فرآیند انتخاب ابعاد بیرینگها یعنی انتخاب بیرینگ براساس عمر اولیه بپردازیم.

برای کابردهایی که بیرینگها در شرایط معمول کار میکنند یعنی سرعت نرمال، شرایط روانکاری خوب و اجتناب از اعمال بار سنگین و لحظهای، اندازه بیرینگ مناسب را با در نظر گرفتن خستگی عناصر غلطنده بر اثر تماس، براساس عمر اولیه تعیین میکنند.

در این بخش به معادلات و نحوه محاسبه عمر اولیه بیرینگ و عواملی که بایستی برای این محاسبات و ارزیابیها معین شود، میپردازیم:

1- عمر اولیه بیرینگ (L10):

برای تخمین عمر اولیه یا همان عمر قابل انتظار از یک بیرینگ، در صورتیکه تجربه شرایط کار مربوط به روانکاری و آلودگی را دارید و میدانید، شرایطی که در آن کار میکنید، تاثیر چشمگیری بر عمر بیرینگ ندارد، از روش محاسبه طول عمر اولیه استفاده کنید.

عمر اولیه بیرینگ چیست و چرا از این روش برای محاسبه طول عمر استفاده میشود؟

عمر یا مدت زمان خستگی یک بیرینگ، تعداد چرخش (یا میزان ساعت کار با سرعت گردش ثابت) بیرینگ قبل از بروز اولین علامت خستگی فلز (خستگی عناصر غلطنده بر اثر تماس یا پلیسهدار شدن) بر روی حلقه داخلی یا خارجی یا عناصر غلطنده است. هم بررسیهای آزمایشگاهی و هم تجربه عملی، تغییرات قابل توجه را در خصوص مدت زمان خستگی بیرینگی که در شرایط یکنواخت کار کرده است، به ما نشان میدهد.

هنگامیکه میخواهید از خرابی بیرینگ پیش از اینکه به عمر اولیه خود برسد، جلوگیری نمایید، میتوانید از روش آماری برای تعیین اندازه بیرینگ استفاده کنید. عمر اولیه L10 همان میزان عمر خستگی بیرینگ است که با بررسی 90% از یک گروه به اندازه کافی بزرگ از بیرینگهای یکسان با شرایط کارکرد همسان بدست آمده باشد.

طول عمر اولیه (L10) روشی اثبات شده و موثر است که میتواند برای تعیین اندازه بیرینگ مناسب با هدف جلوگیری از خرابی و خستگی زودرس مورد استفاده قرار بگیرد. عمر اولیه را با عمر مفید مقایسه کنید. همچنین در صورت وجود، میتوانید از تجربه خود در انتخابهای قبلی استفاده کنید یا از دستورالعملهای مربوط به عمر بیرینگ در موارد کاربرد مشخص ارائه شده در جداول 1 و 2 استفاده کنید.

|

راهنمای عمر تعیین شده بیرینگ برای انواع ماشین آلات |

|

|

نوع ماشین آلات |

عمر تعیین شده |

| لوازم خانگی، ماشین آلات کشاورزی، ابزار، تجهیزات فنی پزشکی |

300 – 3000 |

| ماشین آلات مورد استفاده برای دوره های کوتاه مدت یا به طور متناوب: ابزار دستی برقی، وسایل بالابر در کارگاهها، تجهیزات و ماشین آلات ساخت و ساز |

3000 – 8000 |

| ماشین آلات مورد استفاده برای دوره های کوتاه مدت یا به طور متناوب که در آن قابلیت اطمینان عملیاتی بالا مورد نیاز است: آسانسور، جرثقیل برای کالاهای بسته بندی شده یا بالابرهای بشکه و غیره |

8000 – 12،000 |

| ماشین آلات برای استفاده 8 ساعت کار غیرمداوم: گیربکس برای اهداف عمومی، موتورهای الکتریکی برای استفاده های صنعتی، سنگ شکنهای دوار |

10،000 – 25،000 |

| ماشین آلات برای استفاده 8 ساعت مداوم در روز: ماشین آلات ، ماشینهای نجاری ، ماشین آلات صنعت مهندسی، جرثقیل برای مواد فله، فنهای تهویه، تسمههای نقاله، تجهیزات چاپ سپراتورها و سانتریفیوژها |

20،000 – 30،000 |

| ماشین آلات برای استفاده مداوم 24 ساعته: گیربکس آسیاب،

ماشین آلات برقی متوسط، کمپرسور، |

40،000 – 50،000 |

| ماشین آلات انرژی باد شامل: شافت اصلی، گیربکس پیچشی، بیرینگ ژنراتور |

30،000 – 100،000 |

| ماشین آلاتی که در آب کار میکنند، کورههای دوار، ماشینهای کابلکشی، موتورها و تجهیزات محرکه کشتیهای اقیانوسپیما |

60،000 – 100،000 |

|

ماشینهای الکتریکی بزرگ، نیروگاه تولید برق، پمپهای معدن، فنهای تهویه معدن، بیرینگ شافت کشتیهای اقیانوس پیما |

100،000 – 200،000 |

جدول شماره 1

|

راهنمای عمر تعیین شده برای بیرینگهای جعبه محور (اکسل) وسایل نقلیه راه آهن |

|

| نوع وسیله نقلیه |

عمر تعیین شده |

|

واگنهای باری براساس میزان باری که هر محور باید حمل کند |

0.8 |

|

وسایل حمل و نقل عمومی: قطارهای شهری و حومه، |

1.5 |

|

قطارهای خطوط اصلی بین شهری |

3 |

|

کشندههای دیزل خطوط اصلی |

3 – 4 |

| کشندههای دیزل و لوکوموتیوهای برقی |

3 – 5 |

جدول شماره 2

نحوه محاسبه عمر اولیه بیرینگ

اگر فقط بار و سرعت را در نظر بگیرید، میتوانید از روش عمر اولیه بیرینگ L10 استفاده کنید. نحوه محاسبه طول عمر اولیه بیرینگها براساس استاندارد ISO 281:

![]()

اگر سرعت ثابت باشد، با استفاده از ساعات کار بیرینگ، عمر بیرینگ به روش زیر محاسبه میشود:

![]()

L10 = عمر اولیه بیرینگ (با قابلیت اطمینان 90%) (میلیون دور)

L10h = عمر اولیه بیرینگ (با قابلیت اطمینان 90%) (ساعت کار)

C = میزان بار اولیه جنبشی (کیلو نیوتن)

P = مقدار بار تحمل دینامیکی معادل (کیلو نیوتن)

n = سرعت چرخش (دور/دقیقه)

p = توان در معادله عمر اولیه بیرینگ براساس دور و سرعت (برای بلبرینگ مساوی با 3 و برای رولبرینگ 10 تقسیم بر 3 یعنی عددی حدود 3/3)

2- مقدار بار اولیه جنبشی، C

مقدار بار اولیه جنبشی که با C نمایش داده میشود، برای محاسبه عمر اولیه بیرینگهایی که زیر بار میچرخند، مورد استفاده قرار میگیرد. C به این صورت تعریف میشود: براساس استاندار ISO 281 به مقدار بار قابل تحمل در یک میلیون دور اطلاق میزان بار اولیه جنبشی اطلاق میشود. فرض بر این است که بار از نظر اندازه و جهت ثابت است و برای بیرینگهای شعاعی، بار شعاعی و برای بیرینگهای محوری، بار محوری و برای بیرینگ کف گرد بار مرکزی است.

3- بار تحمل دینامیکی معادل، P

بارهای وارد بر بیرینگ، مطابق قوانین مکانیک با استفاده از نیروهای خارجی مانند نیروهای حاصل از انتقال نیرو، نیروهای کار، نیروی جاذبه یا اینرسی محاسبه میشود که شناخته شده یا قابل محاسبه است.

در شرایط واقعی، بارهایی که بر روی بیرینگ تأثیر میگذارند ممکن است ثابت نباشند، میتوانند هم به صورت شعاعی و هم به صورت محوری عمل کنند و در معرض عوامل دیگری هستند که نیاز به اصلاح محاسبات بار دارند.

محاسبه بار تحمل دینامیکی معادل

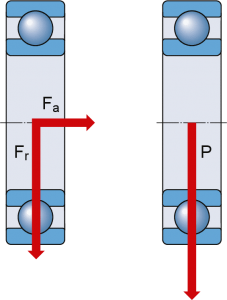

مقدار بار، P، که در معادلات تعیین عمر اولیه بیرینگ استفاده میشود، برابر بار تحمل دینامیکی است. بار تحمل دینامیکی معادل چنین تعریف می شود: یک بار فرضی، از نظر بزرگی و جهت ثابت، که بر روی بیرینگهای شعاعی، شعاعی و بر بیرینگهای محوری به صورت محوری و بر کف گرد به شکل مرکزی عمل میکند.

این بار فرضی، هنگامی که اعمال میشود، همان تأثیر بارهای واقعی که در عمل به بیرینگ وارد میشود را در عمر بیرینگ خواهد داشت.

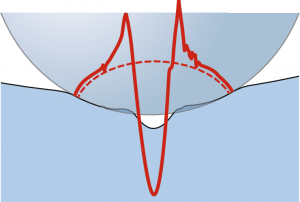

تصویر شماره 1

اگر یک بیرینگ همزمان با بار شعاعی Fr و بار محوری Fa که از نظر اندازه و جهت ثابت هستند بارگیری شود، میتوان بار تحمل دینامیکی معادل، P، را از معادله عمومی زیر بدست آورد:

P= X Fr + Y Fa

P = بار تحمل دینامیکی معادل (کیلو نیوتن)

Fr = بار تحمل شعاعی واقعی (کیلو نیوتن)

Fa = بار تحمل محوری واقعی (کیلو نیوتن)

X = ضریب بار شعاعی برای بیرینگ

Y = ضریب بار محوری برای بیرینگ

بار محوری تنها زمانی بر بار تحمل دینامیکی معادل P بیرینگ شعاعی تک ردیفه تاثیر میگذارد که نسبت Fa/Fr بیش از عامل محدودکننده باشد. در بیرینگهای دو ردیفه، حتی بارهای محوری سبک نیز بر روی بار تحمل دینامیکی تاثیر داشته و باید در محاسبات در نظر گرفته شوند.

همین معادله کلی همچنین در مورد رولبرینگهای بشکهای کف گرد که میتواند بارهای محوری و شعاعی را تحمل کند، اعمال میشود.

انواعی از بیرینگهای کف گرد از قبیل بلبرینگهای کف گرد و رولبرینگها و رولبرینگهای سوزنی کف گرد فقط میتوانند بارهای محوری را تحمل کنند. برای این بیرینگها، به شرطی که بار به صورت مرکزی وارد شود، معادله به شکل زیر ساده میشود:

P = Fa

بار متوسط معادل

بارهای دیگری نیز ممکن است در شرایط مختلف به بیرینگها وارد شوند. در اینگونه شرایط، باید میانگین بار معادل آن محاسبه شود.

میانگین بار در بازه زمانی فعالیت

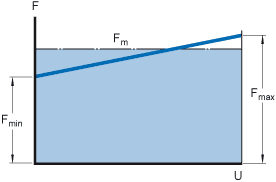

در هر بازه زمانی بارگیری، شرایط عملیاتی میتواند از مقدار اسمی کمی متفاوت باشد. با فرض اینکه شرایط عملیاتی مانند سرعت و جهت بار، نسبتاً ثابت باشد و مقدار بار به طور مداوم بین حداقل Fmin و حداکثر Fmax متغیر باشد،

نمودار شماره 1

با استفاده از معادله زیر میتوان بار متوسط معادل را محاسبه کرد:

![]()

بار چرخشی

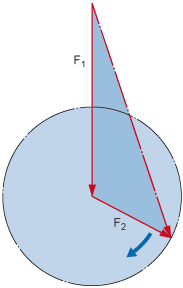

اگر همانطور که در نمودار شماره 2 نشان داده شده است:

نمودار شماره 2

بار وارده به بیرینگ متشکل از یک بار F1 که از نظر اندازه و جهت ثابت است، مانند وزن یک روتور و یک بار ثابت چرخان F2 مانند یک بار نامتعادل، باشد، بار میانگین با استفاده از معادله زیر قابل محاسبه است.

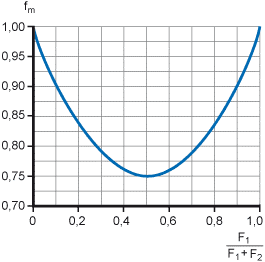

Fm = fm (F1 + F2)

مقادیر ضریب fm در نمودار شماره 3 ارائه شده است.

نمودار شماره 3

اوج بار

بارهای زیاد که برای مدت زمان کوتاهی عمل میکنند، ممکن است بر بار میانگین که برای محاسبه عمر خستگی بیرینگ استفاده میشود، تاثیر چندانی نداشته باشند. برای محاسبه این قبیل اوج بار در برابر بار ساکن بیرینگ C0 ، بایستی از ضریب ایمنی بار ساکن S0 استفاده کنید. ( در بخش انتخاب سایز براساس بار ساکن توضیح داده خواهد شد.)

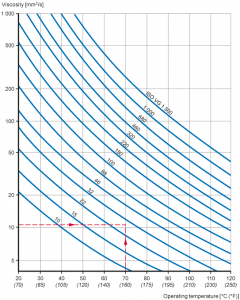

4- شرایط روانکاری، نسبت گرانرویκ

هنگامیکه بیرینگ به سرعت نرمال و دمای کاری خود رسید، شرایط روانکاری بیرینگ:

![]()

κ =شرایط روانکاری بیرینگ یعنی نسبت گرانروی

v = ویسکوزیته عملیاتی واقعی روغن یا روغن پایه گریس (میلیمتر مربع/ ثانیه)

v1 = ویسکوزیته نامی ، عملکرد میانگین قطر بیرینگ و سرعت چرخش (میلیمتر مربع/ثانیه)

گرانروی عملیاتی واقعی یا همان v روانکار را میتوان از درجه گرانروی روغن یا روغن پایه گریس که همان ISO است تعیین کرد.

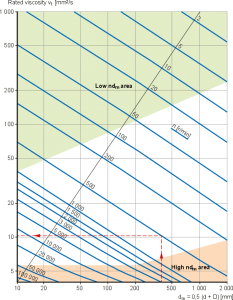

نمودار شماره 4

گرانروی نامی یا همان v1 ، با محاسبه میانگین قطر بیرینگ(dm) {(قطر داخلی + قطر خارجی)/2} و سرعت گردش بیرینگ یا همان n که براساس دور در دقیقه محاسبه میشود، را میتوان تعیین کرد. البته شرکتهای تولید کننده بیرینگ نیز برای این منظور نرمافزارهایی را طراحی و در سایتهای خود قرار دادهاند.

نمودار شماره 5

جدول زیر درجه گرانروی را مطابق با استاندارد ISO 3448 را فهرست کرده و دامنه گرانروی را برای هر گرید در دمای 40 درجه (105 درجه فارنهایت) نمایش داده است.

|

گرید گرانروی |

محدودیت گرانروی حرکتی در 40 درجه (105 درجه فارنهایت) | ||

|

میانگین (mm2/s) |

حداقل (mm2/s) |

حداکثر (mm2/s) |

|

|

ISO VG 2 |

2.2 | 1.98 | 2.42 |

|

ISO VG 3 |

3.2 |

2.88 |

3.52 |

|

ISO VG 5 |

4.6 |

4.14 |

5.06 |

|

ISO VG 7 |

6.8 |

6.12 |

7.48 |

|

ISO VG 10 |

10 |

9 |

11 |

| ISO VG 15 |

15 |

13.5 |

16.5 |

|

ISO VG 22 |

22 |

19.8 |

24.2 |

|

ISO VG 32 |

32 |

28.8 |

35.2 |

|

ISO VG 46 |

46 |

41.4 |

50.6 |

|

ISO VG 68 |

68 |

61.2 |

74.8 |

|

ISO VG 100 |

100 |

90 |

110 |

|

ISO VG 150 |

150 |

135 |

165 |

|

ISO VG 220 |

220 |

198 |

242 |

|

ISO VG 320 |

320 |

288 |

352 |

|

ISO VG 460 |

460 |

414 |

506 |

|

ISO VG 680 |

680 |

612 |

748 |

|

ISO VG 1000 |

1000 |

900 |

1100 |

| ISO VG 1500 | 1500 | 1350 |

1650 |

جدول شماره 3

هر چه مقدار κ بیشتر باشد، شرایط روانکاری بیرینگ و طول عمر اولیه آن بهتر خواهد بود. البته این مسئله باید در برابر افزایش احتمالی اصطکاک که بر اثر گرانروی بالاتر از حد روغن به وجود میآید مورد بررسی و قضاوت قرار بگیرد. بنابر این در اغلب موارد، کاربردهای بیرنگ برای روانکاری تحت شرایط κ1 تا κ4 طراحی شدهاند.

نمودار شماره 6

|

شرایط روانکاری |

κ |

انتخاب اندازه |

|

روانکاری حداقلی سایش کامل سطوح، پوشاندن بدون افزودنیهای EP/AW، اصطکاک زیاد |

κ≤0.1 |

ضریب ایمنی استاتیک |

|

روانکاری ممزوج کاهش سایش سطوح، خستگی سطوح و اطراف بدون افزودنیهای EP/AW، کاهش اصطکاک |

0.1<κ≤4 |

ضریب ایمنی استاتیک |

|

روانکاری کامل عدم سایش سطوح، افزایش لحظه اصطکاک بر اثر گرانروی و چسبندگی روانکار |

κ>4 |

ضریب ایمنی استاتیک |

جدول شماره 4

κ=4 روشی را نشان میدهد که بار تماسی چرخشی توسط پوشش (فیلم) کاملی از روانکار منتقل میشود، یعنی روانکاری کامل.

κ>4 (بهتر از روانکاری کامل) باعث افزایش میزان تحمل بیرینگ نمیشود. با این حال ممکن است در کاربردهایی مفید باشد که افزایش دمای بیرینگ کم باشد و قابلیت اطمینان شرایط روانکاری اضافی مطلوب باشد. به عنوان مثال، برای کاربردهایی که بیرینگ بایستی با شرایط متناوب شروع-توقف یا تغییرات دمایی لحظهای که گاهاً اعمال میشود، مواجه شود.

κ<0.1 روشی را نشان میدهد که بار عناصر چرخنده بوسیله سایش بین عناصر چرخنده و شیار حرکت (ریس) منتقل میشود. یعنی روانکاری حداقلی. استفاده از روش محاسبه خستگی بیرینگ برای روانکاری زیر 0.1 روش مناسبی نیست زیرا فراتر از محدودیتهای روش محاسبه عمر بیرینگ است. در این شرایط، انتخاب اندازه بیرینگ بایستی براساس معیارهای بارگذاری استاتیک با استفاده از روش محاسبه ضریب ایمنی استاتیک یا همان S0 میباشد.

شرایطی که κ زیر عدد 1 باشد

برای شرایط روانکاری κ مابین مقادیر 0.1 تا 1 بایستی موارد زیر را مدنظر قرار داد:

- اگر مقدار κ به دلیل سرعت کم، پایین است، انتخاب اندازه بیرینگ را براساس ضریب ایمنی استاتیک S0 قرار دهید.

- اگر مقدار κ به دلیل گرانروی پایین، کم است، با انتخاب روانکار با گرانروی بالاتر یا با بهبود شرایط دمایی این مسئله را حل کنید. تحت این شرایط روانکاری، محاسبه طول عمر اولیه L10 به تنهایی مناسب نیست، زیرا در این روش اثرات مخرب روانکاری ناکافی بیرینگ در نظر گرفته نمیشود.

زمانیکه κ<1 افزودنیهای EP/AW که در زیر به توضیح آنها خواهیم پرداخت، توصیه میشود.

از ضریب سرعت ndm برای توصیف وضعیت سرعت بیرینگ استفاده میشود.

- اگر ndm بیرینگ کمتر از 10،000 باشد، بیرینگ در شرایط با سرعت کم کار میکند.

( رجوع کنید به نمودار شماره 5)

در این روش نیاز به روانکار با درجه گرانروی زیاد است تا اطمینان حاصل شود که بار عناصر چرخنده توسط پوشش کاملی (فیلم) از روانکار منتقل میشود.

- شرایط با سرعت بالا به ndm با مقادیر بالای 500،000 برای dm با مقادیر بالای 200 میلیمتر اطلاق میشود. در سرعتهای بسیار بالا، گرانروی نامی به مقادیر بسیار کمی میرسد. شرایط روانکاری و مقادیر κ به طورکلی زیاد هستند.

افزودنیهای EP ( فشار شدید) و AW (ضد پوشش)

افزودنیهای EP/AW در روانکارها برای بهبود شرایط روانکاری بیرینگ در شرایطی که مقادیر کوچکی از κ مورد استفاده قرار میگیرد، مصرف میشود. علاوه بر این، از افزودنیهای مذکور برای جلوگیری از آغشته شدن ساچمههای کمبار و شیار حرکت (ریس) مورد استفاده قرار میگیرد، برای مثال وقتی که عناصر چرخنده سنگین با سرعت کمی وارد منطقه بارگیری میشوند.

قابل توجه است، افزودنیهای مذکور حاوی گوگرد و فسفر میتوانند عمر بیرینگ را کاهش دهند. به طور کلی، آزمایش واکنشهای شیمیایی افزودنیهای مذکور در دمای کارکرد بالای 80 درجه سانتیگراد (175 درجه فارنهایت) توسط شرکتهای سازنده بیرینگ توصیه میشود.

5- حد بار خستگی (Pu)

حد بار خستگی برای بیرینگ به عنوان سطحی از بار تعریف شده است که تحت آن میزان از بار خستگی در فلز بیرینگ رخ نمیدهد. برای این که این تعریف معتبر باشد، فیلم روانکار باید عناصر چرخنده را به طور کامل از شیار حرکت (ریس) جدا کند و هیچگونه فرورفتگی به سبب آلودگی و یا آسیبهای مربوط به جابجایی و انتقال و هنگام نصب در سطح غلطکها وجود نداشته باشد.

6- ضریب آلودگی (ηc)

ضریب آلودگی در نظر میگیرد که چگونه سطح آلودگی ذرات جامد روانکار بر عمر محاسبه شده خستگی بیرینگ تاثیر میگذارد. این ذرات ریز جامد باعث ایجاد تو رفتگی و خلل و فرج در سطح عناصر چرخنده بیرینگ شده و این فرورفتگیها باعث افزایش تنش تماسی موضعی و به تبع آن کاهش طول عمر و خستگی مورد انتظار در بیرینگ میشود.

نمودار شماره 7

اگر ηc برابر با یک باشد. به معنای کاملاً تمیز و بدون هرگونه تورفتگی و خلل و فرج در سطح بیرینگ است.

اگر ηc برابر با صفر باشد. به معنای شرایط به شدت آلوده و منجر به تورفتگی و خلل و فرجهای برجسته است.

با مقایسه حد بار خستگی کاهش یافته با بار تحمل بیرینگ، مقدار مقاومت در برابر خستگی (ηcPu/P) هم بار تحمل نسبی و هم منطقه تنش را در نظر میگیرد.

- هر چه تمیزی بیشتر باشد یعنی ضریب آلودگی به عدد یک نزدیکتر باشد و بار بیرینگ کمتر از حد بار خستگی باشد، مقاومت بیرینگ در برابر خستگی افزایش مییابد.

- هر چه آلودگی بیشتر باشد یعنی ضریب آلودگی به عدد صفر نزدیکتر باشد و بار بیرینگ بیشتر از حد بار خستگی باشد، مقاومت بیرینگ در برابر خستگی کاهش خواهد یافت.

تأثیرات تنشافزای آلودگی بر خستگی بیرینگ به پارامترهای مختلفی بستگی دارد، از جمله: اندازه بیرینگ، شرایط نسبی روانکار، اندازه و توزیع ذرات آلاینده جامد و انواع آلایندهها (نرم ، سخت و غیره). بنابراین، تعیین مقادیر دقیق برای فاکتور آلودگی ηc معنیدار و صحیح نیست.

در مقاله بعدی به موضوع انتخاب سایز بیرینگ براساس بار استاتیکی خواهیم پرداخت.

با ما همراه باشید…